日之出水道機器株式会社

超多品種少量生産に対応する

スマートファクトリー化へ挑戦!

| 会社名 | 日之出水道機器株式会社 |

|---|---|

| 事業内容 | グラウンドマンホール、消火栓鉄蓋、下桝、民間素形材鋳物の製造・販売 |

| 創業 | 1919年(大正8年) |

| 従業員数 | 964名(2022年4月末現在) |

| URL | https://hinodesuido.co.jp/ |

概要

マンホール鉄蓋製造シェア約6割という国内トップシェアの日之出水道機器株式会社様。「生産性4倍」「超多品種少量生産」「FA・IT/IoT化」を目指し、上位システムのデータと現場のデータをつなぐためのMESを中心としたシステム構築をサポートしております。今回、第7回スマートファクトリーEXPOにて日之出水道機器株式会社(以下、日之出水道機器) 様より講演いただきましたミニセミナーでの内容をご紹介いたします。

事例詳細

導入背景

「より良く」「より早く」「より安く」「より安定的」の4つのキーワードを掲げ、生産量2倍、超多品種少量生産に向けて工場のスマート化に取り組む日之出水道機器 様。長年に渡り培われてきた鋳造技術をもとに、マンホールや消火栓の鉄蓋の開発製造を手掛け、シェア約6割という国内シェアトップの企業です。

公共事業は新設の時代から維持更新の時代に入り、今後の大幅な拡大はなかなか見込みが立たない事業領域となっております。そこでこれまでとは異なるセグメントのユーザー様へとアプローチするための製造現場を作る必要がありました。

現状と課題

鋳造業界は言語化できない暗黙知の領域が多く、この暗黙知をどのように形式知化していくか、カン、コツ、経験をどのように技能伝承していくかに課題がある業界です。

日之出水道機器 様の工場でも職人の経験に依存した作業が多く残っており、生産量2倍、超多品種少量生産を実現するためには人の記憶や経験を頼りにするのではなく、データ化して管理していくことが必要になります。

加えて重筋作業も多く残る工場では作業者への負担が大きく、重量のある金型模型などの運搬作業は危険も多いためロボット等の自動化設備の導入が有効であると思われました。

導入後の成果

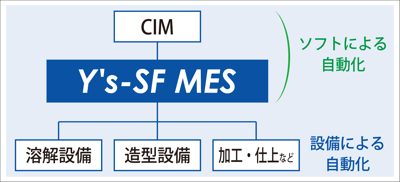

既存システム(CIM)から情報を受け取ったMESを先頭に各種設備やシステムが連携される構成になります。

MESから各設備への計画情報を渡すこと、またその計画に基づいた稼働の実績をMESに報告すること、その流れの中で設備が動くために必要な情報を保有するためのマスター整備も重要です。

このようなシステムを構築することで、MESと各設備の連動ができ、計画と実績のデジタル化、また各種情報の蓄積が可能となります。

MESと設備が連携することで、順序計画に基づく模型の自動入出庫、搬送はAGVを用いた自動搬送、取付取外しはロボットを活用した自動取付、作業者の記憶ではなく、計画と連動した作業ナビによる照合確認など、これまでの記憶や経験をデータ化することで省人化かつ熟練度に依存しない要員配置を実現しました。

新たに導入した仕分けロボットへの製品投入時に製品情報をスキャンすることで、プログラムの自動選択をしたり、後工程を考慮した自動パレット編成、搬送は全てAGVを活用した自動化を実現。立体倉庫を導入し、その中身を財源とした段取最適な加工計画をスケジューラーで立案することで計画に基づく作業を可能にしました。

また各工程にはタブレットを配置し、作業指示や部品等の必要な情報を表示し、また品質記録や工数記録など原価の情報も一緒に収集します。

設備とシステムが連動することで、様々な情報の蓄積が可能となりました。情報を蓄積していくことで、データに基づいた不良分析やトレース、各種改善活動が可能となりました。使用材料や各工程の工数、設備の稼働実績データが個品に紐付いて収集できることで、分析から改善のサイクルを早く回すことができます。

インタビュー

プロジェクトを推進される上で、特に苦労された点

プロジェクトを推進される上で、特にご苦労された点をお聞かせいただけますでしょうか。

関係する部門が非常に多いというところが挙げられます。

現場ももちろんですし、社内の情報システム部門また設備ベンダー様、さまざまな方が関係するところが多くあります。

それぞれ理解されていることであったり、使っている言語が違うというところがある中で、このプロジェクトの目的を達成させるためにはというところを念頭に一つの方向に向かっていくというところが非常に苦労した点として挙げられます。

また現場の作業が大きく変わったというところが挙げられます。

導入当初は方向性のギャップも若干ありまして、その辺も苦労した点として挙げられます。

現場との方向性のギャップという言葉がありましたが、ここは具体的にどのようなギャップが生じたのでしょうか。

MESの導入以前とMESの導入後と比べまして、作業が大きく変わったというところがあります。最初はやはり「何でこのようなことをしないといけないのか」といったところであったり、目的を各現場の作業者に理解していただくというところを、現場の方向性のギャップと表現させてもらいました。

方向性のギャップの解消に向けて、実際にプロジェクトメンバーの方々がどのような働きかけを行われたのかをお聞かせいただけますでしょうか。

それは現場に入り込んだというところが一つ挙げられます。

我々も現場で一緒に作業をしたり、一緒に作業をする中でシステムの改善点だったりだとか、アイキューブデジタル様も一緒に入っていただいて、どういう方向でシステムを改善していくかを一緒になって考えていったというところが挙げられます。

一致団結して同じ方向を向いて取り組むというところが重要なポイントというところですね。

スマートファクトリー化における今後の展開について

スマートファクトリー化の今後の姿について、佐賀工場におけるデータシステムの活用、工場間のシステム連携について展望をお聞かせいただけますでしょうか。

今回のプロジェクトのポイントとしまして、「個品ごとの」というところを一つのキーワードとして挙げております。個品ごとの原価であったりだとか、品質の情報というものをトレースすることで、今後の展開というものを考えております。

先ほども少しお話しさせていただきましたように、工場だけでなく、社内の他の部門であったり安川電機様ををはじめとしますユーザー様とも連携をすることで、システム連動、スマートファクトリー化を目指していきたいという風に考えております。

セミナー動画

導入製品